淬火剂的选取原则是什么

发布时间:2022-09-16 14:30:00

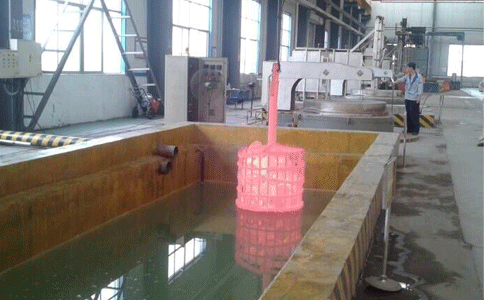

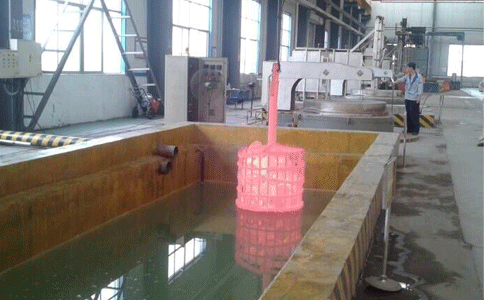

淬火剂是一种用于各种碳素钢、弹簧钢等钢质工件淬火所使用的水溶性溶液,克服了水冷却速度快,油品冷却速度慢,易使工件开裂,淬火效果差且易燃等缺点。那么淬火剂的选取原则是什么?

一、看钢的含碳量多少

含碳量低的钢有可能在冷却的高温阶段析出先共析铁素体,其过冷奥氏体最易发生珠光体转变的温度(即所谓"鼻尖"位置的温度)较高,马氏体起点(MS)也较高。 因此为了是这类含碳量较少的钢制工件能够充分的淬硬,使用的淬火介质需要有较短的蒸汽膜阶段,并且,钢中出现高冷却速度的温度应当较高。相反,对含碳量较高的钢,淬火介质的蒸汽膜阶段可以更长些,出现最高冷却速度的温度也应当低些。

二、看钢的淬透性高低

对于淬透性较差的钢需要使用冷却速度较快的淬火介质,相反,淬透性较好的钢就可以选择使用冷却速度相对慢一些的介质。所以,对淬透性差的钢,选用的淬火介质出现最高冷却速度的温度应当高些,而淬透性好的钢温度可以适当低些。

三、看工件的有效厚度大小

当工件比较厚大时,为得到足够的淬硬深度,所用淬火介质应当有较快的低温冷却速度。而薄小的工件则可以选用低温冷却速度较慢的淬火介质。

四、看工件的形状复杂程度

形状复杂的工件,尤其是有内孔或较深凹面的工件,为减小淬火变形或需要把内孔淬硬时,应当选用蒸汽膜阶段较短的淬火介质。这是因为,内孔或凹面内部散热较其它部位慢。工件的其它部位冷得快先进入沸腾阶段获得快冷,而内孔或凹面内仍被蒸汽膜笼罩,冷得很慢。这种冷却速度上的差异可能引起较大的淬火变形和凹面的硬度低下。

解决这类问题的办法是,选用蒸汽膜阶段较短而冷却速度又较快的淬火介质。当然,适当加大内孔与凹面内的介质流动速度,也有同样的效果。相反,形状简单的工件则可以使用蒸汽膜阶段稍长的淬火介质。

以上是我司为大家总结的淬火剂的选取原则。恒鑫化工20年专业淬火剂生产厂家,热处理应用经验丰富,针对性地提供热处理淬火系统设计、工艺等整体解决方案。如有热处理技术问题,欢迎致电:0535-8015296。

相关链接

因此为了是这类含碳量较少的钢制工件能够充分的淬硬,使用的淬火介质需要有较短的蒸汽膜阶段,并且,钢中出现高冷却速度的温度应当较高。相反,对含碳量较高的钢,淬火介质的蒸汽膜阶段可以更长些,出现最高冷却速度的温度也应当低些。

二、看钢的淬透性高低

对于淬透性较差的钢需要使用冷却速度较快的淬火介质,相反,淬透性较好的钢就可以选择使用冷却速度相对慢一些的介质。所以,对淬透性差的钢,选用的淬火介质出现最高冷却速度的温度应当高些,而淬透性好的钢温度可以适当低些。

三、看工件的有效厚度大小

当工件比较厚大时,为得到足够的淬硬深度,所用淬火介质应当有较快的低温冷却速度。而薄小的工件则可以选用低温冷却速度较慢的淬火介质。

四、看工件的形状复杂程度

形状复杂的工件,尤其是有内孔或较深凹面的工件,为减小淬火变形或需要把内孔淬硬时,应当选用蒸汽膜阶段较短的淬火介质。这是因为,内孔或凹面内部散热较其它部位慢。工件的其它部位冷得快先进入沸腾阶段获得快冷,而内孔或凹面内仍被蒸汽膜笼罩,冷得很慢。这种冷却速度上的差异可能引起较大的淬火变形和凹面的硬度低下。

解决这类问题的办法是,选用蒸汽膜阶段较短而冷却速度又较快的淬火介质。当然,适当加大内孔与凹面内的介质流动速度,也有同样的效果。相反,形状简单的工件则可以使用蒸汽膜阶段稍长的淬火介质。

以上是我司为大家总结的淬火剂的选取原则。恒鑫化工20年专业淬火剂生产厂家,热处理应用经验丰富,针对性地提供热处理淬火系统设计、工艺等整体解决方案。如有热处理技术问题,欢迎致电:0535-8015296。

相关链接

因此为了是这类含碳量较少的钢制工件能够充分的淬硬,使用的淬火介质需要有较短的蒸汽膜阶段,并且,钢中出现高冷却速度的温度应当较高。相反,对含碳量较高的钢,淬火介质的蒸汽膜阶段可以更长些,出现最高冷却速度的温度也应当低些。

二、看钢的淬透性高低

对于淬透性较差的钢需要使用冷却速度较快的淬火介质,相反,淬透性较好的钢就可以选择使用冷却速度相对慢一些的介质。所以,对淬透性差的钢,选用的淬火介质出现最高冷却速度的温度应当高些,而淬透性好的钢温度可以适当低些。

三、看工件的有效厚度大小

当工件比较厚大时,为得到足够的淬硬深度,所用淬火介质应当有较快的低温冷却速度。而薄小的工件则可以选用低温冷却速度较慢的淬火介质。

四、看工件的形状复杂程度

形状复杂的工件,尤其是有内孔或较深凹面的工件,为减小淬火变形或需要把内孔淬硬时,应当选用蒸汽膜阶段较短的淬火介质。这是因为,内孔或凹面内部散热较其它部位慢。工件的其它部位冷得快先进入沸腾阶段获得快冷,而内孔或凹面内仍被蒸汽膜笼罩,冷得很慢。这种冷却速度上的差异可能引起较大的淬火变形和凹面的硬度低下。

解决这类问题的办法是,选用蒸汽膜阶段较短而冷却速度又较快的淬火介质。当然,适当加大内孔与凹面内的介质流动速度,也有同样的效果。相反,形状简单的工件则可以使用蒸汽膜阶段稍长的淬火介质。

以上是我司为大家总结的淬火剂的选取原则。恒鑫化工20年专业淬火剂生产厂家,热处理应用经验丰富,针对性地提供热处理淬火系统设计、工艺等整体解决方案。如有热处理技术问题,欢迎致电:0535-8015296。

相关链接

因此为了是这类含碳量较少的钢制工件能够充分的淬硬,使用的淬火介质需要有较短的蒸汽膜阶段,并且,钢中出现高冷却速度的温度应当较高。相反,对含碳量较高的钢,淬火介质的蒸汽膜阶段可以更长些,出现最高冷却速度的温度也应当低些。

二、看钢的淬透性高低

对于淬透性较差的钢需要使用冷却速度较快的淬火介质,相反,淬透性较好的钢就可以选择使用冷却速度相对慢一些的介质。所以,对淬透性差的钢,选用的淬火介质出现最高冷却速度的温度应当高些,而淬透性好的钢温度可以适当低些。

三、看工件的有效厚度大小

当工件比较厚大时,为得到足够的淬硬深度,所用淬火介质应当有较快的低温冷却速度。而薄小的工件则可以选用低温冷却速度较慢的淬火介质。

四、看工件的形状复杂程度

形状复杂的工件,尤其是有内孔或较深凹面的工件,为减小淬火变形或需要把内孔淬硬时,应当选用蒸汽膜阶段较短的淬火介质。这是因为,内孔或凹面内部散热较其它部位慢。工件的其它部位冷得快先进入沸腾阶段获得快冷,而内孔或凹面内仍被蒸汽膜笼罩,冷得很慢。这种冷却速度上的差异可能引起较大的淬火变形和凹面的硬度低下。

解决这类问题的办法是,选用蒸汽膜阶段较短而冷却速度又较快的淬火介质。当然,适当加大内孔与凹面内的介质流动速度,也有同样的效果。相反,形状简单的工件则可以使用蒸汽膜阶段稍长的淬火介质。

以上是我司为大家总结的淬火剂的选取原则。恒鑫化工20年专业淬火剂生产厂家,热处理应用经验丰富,针对性地提供热处理淬火系统设计、工艺等整体解决方案。如有热处理技术问题,欢迎致电:0535-8015296。

相关链接